項目愿景

數字化智能工廠MES(制造執行系統)數字化一體化解決方案的愿景,是構建一個高度集成、數據驅動、智能協同的制造運營管理體系。通過打通從訂單到交付的全價值鏈數據流,實現生產過程的透明化、管理決策的智能化與資源利用的最優化,最終推動企業向柔性生產、個性化定制、高質量與低成本并重的智能制造新模式轉型,提升核心競爭力。

L1-L5級業務藍圖

該解決方案采用層級式業務架構,清晰定義各層級的職能與協作關系:

- L1 設備與控制層: 是物理基礎,包括生產設備、傳感器、PLC、SCADA等,負責采集實時數據并執行控制指令。

- L2 操作執行層: MES核心所在,直接指揮L1層設備,管理車間內的工單執行、物料配送、質量檢驗、設備監控等具體生產活動。

- L3 運營管理層: 通常由ERP(企業資源計劃)系統主導,負責承接訂單、制定主生產計劃、管理庫存與采購,并向MES下達生產指令。

- L4 業務規劃層: 涉及產品生命周期管理(PLM)、高級計劃與排程(APS)等,進行產品設計、工藝規劃與中長期產能平衡。

- L5 決策支持層: 基于大數據平臺與商務智能(BI)工具,對下層匯聚的數據進行深度分析,為戰略決策、持續改進提供洞察。

一體化解決方案的關鍵在于確保L2層MES與L1、L3層(及L4層相關系統)的無縫集成,實現數據自下而上透明匯聚、指令自上而下精準執行。

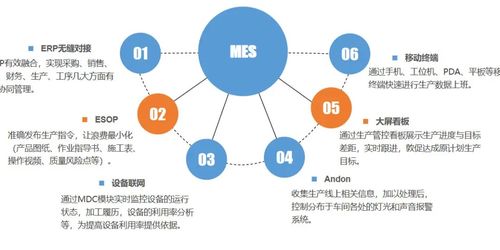

MES核心功能

MES作為車間管理的“大腦”,其核心功能聚焦于生產現場的執行與控制:

- 生產調度與執行: 接收ERP工單,進行詳細排程,發布任務至工位,跟蹤生產進度。

- 物料與倉儲管理: 指導物料的齊套、配送、消耗與庫存盤點,確保物料精準準時到達生產線。

- 質量管理: 集成質量檢驗標準(SIP),支持首檢、巡檢、終檢全過程,實現質量數據統計分析與追溯。

- 設備與工具管理: 監控設備狀態(OEE)、安排維護計劃、管理工裝夾具,保障生產資源可用性。

- 人員績效管理: 記錄人員任務、工時與效率,支持績效考核與技能管理。

- 數據采集與監控: 實時采集生產、質量、設備數據,并通過看板可視化呈現,實現現場透明化。

- 產品追溯與譜系: 建立從原材料到成品的全鏈條正向與反向追溯能力,滿足合規與質量分析需求。

MES九大子系統(模塊)

為實現上述功能,一體化MES通常由以下相互協同的子系統構成:

- 生產調度管理子系統

- 工藝管理子系統

- 物料管理子系統

- 設備管理子系統

- 質量管理子系統

- 人員管理子系統

- 數據采集與監控子系統

- 文檔管理子系統

- 看板與報表分析子系統

這些子系統并非孤立,而是在統一的數據模型和平臺基礎上,圍繞工單流、物料流、信息流緊密集成。

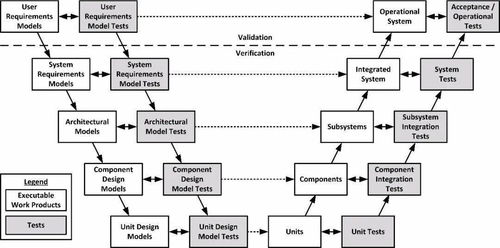

實施方法

成功的MES實施需要科學的方法論指導,通常采用分階段、迭代式的路徑:

- 戰略規劃與現狀診斷: 明確業務目標,評估當前流程、系統與數據基礎,定義未來狀態藍圖。

- 詳細設計與方案制定: 完成業務流程再造(BPR)、系統功能詳細設計、集成接口設計與數據遷移策略。

- 系統開發與配置: 基于選定的平臺(可定制開發或基于產品配置),進行系統開發、單元測試與模塊集成。

- 試點實施與驗證: 選擇典型產線或車間進行試點,驗證系統功能、集成效果和用戶適應性,積累經驗。

- 全面推廣與部署: 分階段推廣至全廠,同步開展數據遷移、用戶培訓與上線支持。

- 持續優化與支持: 系統上線后進入運維階段,持續收集反饋,利用數據分析驅動流程優化與系統功能增強。

軟件開發

在軟件開發層面,現代數字化一體化MES解決方案傾向于采用以下技術架構與策略:

- 技術平臺: 采用微服務架構,實現子系統解耦與獨立部署伸縮;利用云計算(公有/私有/混合云)提升彈性與可擴展性。

- 數據架構: 構建統一的數據中臺或工業數據湖,整合多源異構數據;利用時序數據庫處理高頻設備數據。

- 集成技術: 使用RESTful API、消息中間件(如MQTT, Kafka)、OPC UA(用于工業設備通信)等標準接口,實現與ERP、PLM、自動化設備及IoT平臺的高效、可靠集成。

- 前端開發: 采用響應式Web技術或移動應用,支持多終端訪問;利用可視化庫(如圖表、3D數字孿生)增強數據呈現能力。

- 智能化嵌入: 集成AI/ML組件,用于預測性維護、質量缺陷預測、智能排產等場景。

- 低代碼/配置化: 提供一定程度的低代碼平臺或強大配置工具,使業務人員能參與部分流程調整與報表開發,提升敏捷性。

數字化智能工廠MES數字化一體化解決方案是一個系統性工程。它不僅是軟件系統的部署,更是伴隨業務流程重組、組織變革和數據文化建設的全面轉型。通過清晰的藍圖、核心的功能、模塊化的系統、嚴謹的實施方法以及現代化的軟件開發實踐,企業能夠穩步構建起支撐智能制造未來的堅實運營中樞。