在嵌入式系統設計與信息系統集成服務領域,許多開發者或企業常常面臨一個普遍困惑:為何自主設計的嵌入式系統,在長期運行的穩定性、可靠性與環境適應性上,往往難以匹敵成熟的工業級產品?這一差距并非偶然,而是源于工業級產品在研發流程、組件選擇、測試驗證及系統集成等多個維度上的深度優化與專業積淀。

工業級產品遵循嚴格的設計規范與生命周期管理。成熟的工業級嵌入式系統通常基于行業標準(如IEC、ISO)或領域特定規范(如汽車電子中的AEC-Q100、工業自動化中的IEC 61131)進行開發。這些標準不僅規定了硬件組件的環境耐受性(如溫度范圍、抗震動、防塵防水等級),還涵蓋了軟件架構的可靠性設計原則,如冗余機制、故障恢復與實時性保障。相比之下,自主設計項目可能因資源或經驗限制,更側重于功能實現,而在這些“非功能性需求”上投入不足。

組件與供應鏈的專業化差異顯著。工業級產品采用的元器件往往經過嚴格的篩選與認證,例如工業級芯片可在-40°C至85°C甚至更寬溫范圍內穩定工作,而消費級芯片通常僅支持0°C至70°C。工業級供應商提供長期供貨保證與一致性質量控制,避免了因批次差異導致的隱性故障。自主設計若出于成本考慮選用商業級組件,或在供應鏈管理上缺乏經驗,便可能引入潛在的不穩定因素。

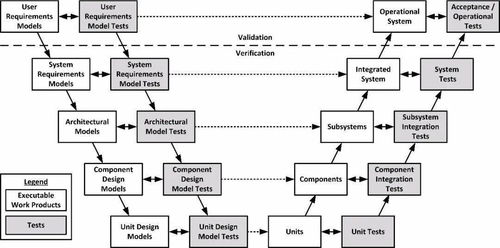

測試與驗證體系的完備性至關重要。工業級產品在上市前需經歷苛刻的可靠性測試,包括高低溫循環、電磁兼容性(EMC)測試、長期老化試驗以及針對特定應用場景的應力測試(如工業環境中的電壓波動、機械振動)。這些測試往往需要專業設備與累積的故障模型數據庫支撐。自主設計項目雖能進行基本功能測試,但難以模擬復雜環境下的邊緣案例,導致一些隱患僅在長期運行后才暴露。

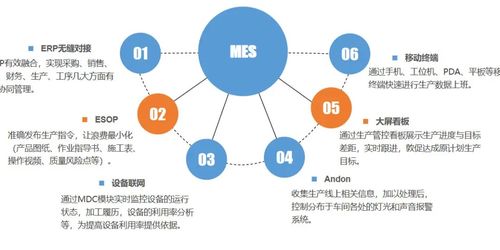

系統集成與軟件生態的成熟度也是關鍵。工業級嵌入式系統通常構建于經過驗證的實時操作系統(RTOS)或定制化Linux發行版之上,其驅動程序、中間件及開發工具鏈均針對穩定性進行了深度優化。工業級產品提供完整的文檔、技術支持與長期維護承諾。自主設計可能依賴開源組件或自研模塊,但在系統整合時易出現兼容性問題,且缺乏持續的漏洞修復與升級保障。

經驗積累與迭代優化的差距不容忽視。知名工業級產品往往歷經多年甚至數十年的市場檢驗,通過海量現場數據反饋不斷改進設計。例如,工業控制器中的固件可能已修復數百個邊界條件錯誤,其硬件布局也針對散熱與信號完整性進行了多次迭代。自主設計項目受限于時間與成本,難以完成同等深度的迭代優化。

因此,對于需要高可靠性的信息系統集成服務,選擇工業級產品常能降低整體風險與長期維護成本。但這并不意味著自主設計無價值——在特定定制化場景或技術探索中,自主設計仍具靈活性優勢。關鍵在于明確需求優先級:若穩定性為首要目標,借鑒工業級產品的設計哲學與規范,并在資源允許范圍內強化測試與供應鏈管理,方能逐步縮小與成熟產品之間的差距。

嵌入式系統的穩定性是一項系統工程,涉及從設計規范、組件選型到測試驗證的全鏈條專業能力。工業級產品的優勢正是源于其在這些環節上的持續投入與沉淀,這也為自主設計者提供了明確的改進方向:通過標準化、專業化與深度迭代,逐步提升系統的工業級韌性。